央广网南京11月19日消息(记者姚东明 通讯员张风华)由中国自主研发的“振兴号”盾构机已在南京和燕路过江通道右线掘进至1600多米,正在通过江底复合地层风险点。至此,右线已完成60%的盾构任务。整个项目计划明年完成盾构工程,2023年通车。

和燕路过江通道被包括钱七虎在内的6位中国工程院院士和16名业 内专家组成的南京过江隧道技术专家组一致认为,它是目前国内在建穿越长江最复杂、最困难的大直径隧道。其地质情况极为复杂,犹如一个天然的“地质博物馆”;施工时,江底高水压处覆土厚度仅10.25米,还要穿越5条断裂带。

内专家组成的南京过江隧道技术专家组一致认为,它是目前国内在建穿越长江最复杂、最困难的大直径隧道。其地质情况极为复杂,犹如一个天然的“地质博物馆”;施工时,江底高水压处覆土厚度仅10.25米,还要穿越5条断裂带。

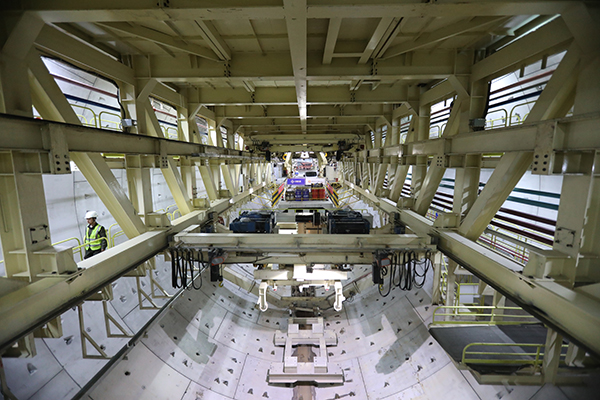

在距长江江面70多米的深处地下,记者感受到“钢铁巨龙”的磅礴力量。“振兴号”是中国首台采用自主技术和多项国产核心零部件设计制造的复合地层超大直径泥水盾构机,刀盘直径达15.03米,总长135米,总重量达4000吨。目前,“振兴号”正处于上软下硬地层掘进,不均匀的地质让盾构机不易控制,同时这里还是超高水压区域,水压最高处可达0.79兆帕,存在沉降、失稳坍塌等巨大风险。

中交天和总工程师周骏在在接受采访时表示,在设计之初,项目团队就针对该复杂地质情况进行了“量体裁衣”式的设计制造,准备了应对一切风险的“工具包”。包含常压换刀装置、泥水舱分层逆洗系统、刀盘伸缩摆动装置、三通球阀接管延长装置等多项关键技术。在上软下硬地层掘进时,采用提高刀盘转速、降低掘进速度、加强沉降监测等方式控制施工;在穿越断裂带时,采用预先对断裂带注浆加固、优化掘进参数等方式控制风险源;在岩溶段,配备超前探测与超前注浆系统,降低推进速度,避免破坏溶洞……

盾构机宛如穿行地下、吞石吐泥的巨龙,刀具就是它的牙齿,对隧道的顺利贯通至关重要,特别是在超大直径盾构机穿江过海的过程中。 “振兴号”世界范围内首次采用超大直径盾构超长不换刀技术,及刀具全状态监测系统。超大直径盾构超长不换刀技术不仅可为中国盾构节约以亿计的成本,还降低了因换刀而导致的隧道坍塌和人身伤害风险。“振兴号”在和燕路过江通道前1500米施工中、同等地质条件下,目前其它超大直径盾构机200米左右就需要更换刀具,‘振兴号’在该地层连续掘进了1500米,而未换刀,掘进到800米时,刀具最大磨损量处5毫米,刀具允许磨损量是50毫米;掘进到1500米,刀具最大磨损量仅达到9毫米。”刀具全状态监测系统,盾构机进入不同地质层,面对不同掘进环境,技术人员会及时观察不同特点的46把刀具,防止因刀具异常磨损导致掘进偏离等,截止目前,掘进了1642米与设计图纸相比线路偏差也不到1厘米,均达到了令人惊叹的水准。 “振兴号”已解决超大直径隧道掘进覆土薄、地下水丰富易造成管片上浮的世界性难题,并将隧道管片错边量控制在2到3毫米,远低于12毫米的行业标准;日掘进保持在10到14米,预计到2021年上半年,隧道可全线贯通。

和燕路隧道通车后,将与其他项目一起完善南京“快速一环+井字快速路”的路网布局,极大的促进南京都市圈的建设及南京经济的发展。而“振兴号”盾构高效的掘进,对助力南京和燕路过江通道施工建设,推动落实拥江发展战略,增强南京对周边地区的影响力和辐射带动有着重要意义;是以科技创新引领设计制造,以装备制造引领重大工程建设,又一实践;也是践行使命与担当,奠定国家重点工程建设的攻坚力量。

“振兴号”表现卓越,但中交天和不满足于此,预计在2021年3月,世界首台同步掘进超大直径盾构将在常熟基地下线,可实现盾构机管片拼装和掘进同步进行,让盾构掘进速度提高1.5倍,引领全球盾构行业发展登上新的高度。此外,一款全智能无人化盾构机(6米级) 也进入了试验阶段。